Fachbeitrag von Martin Bartels, pep-Ingenieurdienstleistungen

Hohe Betriebskosten lassen viele Betreiber heute schneller über einen Austausch von Pumpen nachdenken. Mit Erfahrung und Know-how lassen sich hierbei Zeit und weitaus mehr CO2 einsparen.

Anfang April 2022 erhielt Jörn Künzle, KSB-Außendienst für Industriekunden im Großraum Hannover von einem seiner renommierten Automotiv-Kunden eine Anfrage über den Austausch von drei einstufigen Normwasserpumpen gem. EN 733.

Diese stehen im Kesselhaus und transportieren Kondensat bzw. Speisewasser. Nach kurzer Zeit lag das Angebot vor. Das anschließende Verkaufsgespräch konzentrierte sich schnell auf die Frage der zu erwartenden Stromkosten-Ersparnis.: „Mit einem 1:1 Pumpenaustausch lässt sich max. 10 % des Stromes sparen“, so Künzle.

Nach einer kurzen Pause ergänzte er dann: „Wollen Sie diesen Wert eventuell verdreifachen oder sogar vervierfachen?“ Das prompte „Ja“ des Kunden war der Startpunkt für das Energieeffizienz-Analyseprojekt. Die optimale Erst-Untersuchungsmethode ergibt sich immer aus der Anzahl und Größe der zu analysierenden Pumpen und der technischen Komplexität der Anlagen, so die KSB-Sichtweise.

Für viele Anwendungen reicht hier eine Art „Pumpen-Anamnese“.

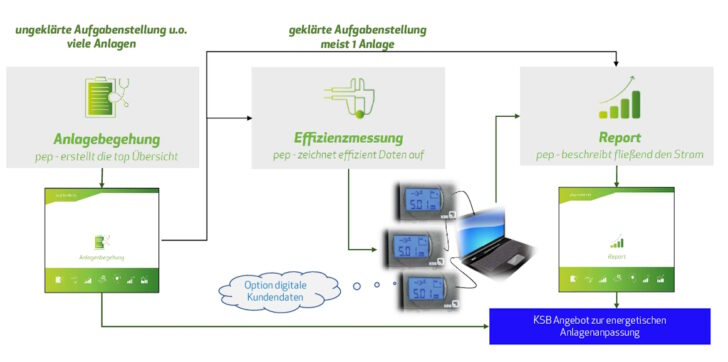

KSB setzt dabei, neben eigenen Experten, auch gerne auf die Erfahrung des Berliner Unternehmens pep-Ingenieurdienstleistungen (Grafik 1).

Pump Efficiency Performance (pep) ist ein Bausteinkonzept zur Begleitung von Energieeffizienz-Projekten. Der hier gewählte Baustein der Anlagenbegehung verzichtet ganz bewusst auf eigene Langzeit-Messungen. Kleine Einzelpumpen-Anwendungen rechtfertigen diesen Aufwand nicht. Ein einfacheres Vorgehen senkt die Analysekosten um ∅ 75%. Bis zu fünf Pumpengruppen lassen sich so an einem Tag analysieren. Dabei ist es egal, ob es sich um ein Pumpenaggregat mit einer Antriebsleistung von 2,2 KW oder 6 St. Pumpen (parallel) bis 90 KW handelt. Die Analyse durchläuft stets drei getrennte Engineering-Phasen.

Engineering-Phase 1 Detail-Vorbesprechung

In einem knapp dreistündigen Teams-Meeting besprachen Endkunde und pep-Analysespezialist gemeinsam die Verfahrenstechnik der Anlagen und die geeignete Begehungsstrategie. Darin suchen zwei stets wiederkehrende Fragen grundsätzliche Antworten:

- Was wird mit welchem Ziel besichtigt oder gemessen?

- Welche Erkenntnisse liegen dem Endkunden bereits vor?

Das Kesselhaus ist mit viel Prozessmesstechnik ausgerüstet. Einige dieser Messstellen wurden für Spontanmessungen vorgemerkt. Mit dem Engineering-Report-Phase 1 erhielt der Kunde „Hausaufgaben“, um noch fehlende Details zu beschaffen. Der fortlaufende Engineering Prozess erfasst diese Informationen in der Analysedokumentation.

Engineering-Phase 2 die örtliche Anlagenbegehung

Eine Anlagenbegehung dauert erfahrungsgemäß bis zu zwei Stunden. Der Endkunde begleitet alle diese Untersuchungen, denn keiner kennt die Anlagen besser. Schon oft gab der Kunde selbst den entscheidenden Hinweis. So auch hier, für die Pumpe der Kondensat-Aufbereitungsanlage. Am Natrium-Austauscher wurden ständig 2,5 bar Druck zu viel weggedrosselt. Eine Optimierungsempfehlung lautete daher: den Anlagendruck um 2,5 bar absenken und gleichzeitig die Eindrosselung reduzieren. Eine reine FU-Nachrüstung der Bestandspumpe ist hier nicht zu empfehlen. Selbst mit halber Drehzahl läuft dann die Pumpe hydraulisch überlastet und kavitiert. Hier muss eine kleinere Pumpen-Hydraulik eingesetzt werden, die 2,5 bar weniger Anlagendruck erzeugt.

Die effizienteste Lösung entsteht immer aus dem Wechselspiel von Betreibersicht und Expertenempfehlung. Nach sechs Stunden im Kesselhaus waren alle drei Anlagen vollständig analysiert. Eine Analyse besteht aus vielen Einzelmaßnahmen. Schauen wir auf einige etwas näher:

Die Nutzung eines fiktiven-Lastkollektivs:

In einer Reihe von Standard-Anwendungen (z.B. Wärmetauscher, WRG, Kühltürme) arbeitet die Pumpe immer am selben Betriebspunkt. Ein Standard-Analyse-Verfahren erkennt hier oftmals kein Effizienzsteigerungs-Potenzial. Das „Allheilmittel“ einer Pumpen-Drehzahlregelung verringert nun sogar die Effizienz um 3%. Wird stattdessen engineeriert die verfahrenstechnisch veränderliche Prozessgröße (Füllstand, pH-Wert, etc.) ermittelt, ergeben sich daraus völlig neue Optimierungs-Ansätze. Diese Prozessgröße wird in einen mathematischen Algorithmus eingelesen, der daraus eine Vielzahl veränderlicher Betriebspunkte generiert. Nun bewirkt die Umstellung auf eine geregelte Pumpenfahrweise einen Energie-Effizienzsprung > 30%.

Die Kondensat-Pumpe im Kesselhaus arbeitete bisher getaktet. Gesteuert wurde dieser Prozess über den Pegelstand eines Behälters. Die Pumpe hatte auffällig kurze Einschaltzeiten. Die Analyse der Taktrate (= Prozessgröße) lieferte hier den entscheidenden Optimierungsansatz. Die neue, nun kleinere Regelpumpe hat einen um 12 % verbesserten Aggregate-Wirkungsgrad und fördert stetig. Die durchschnittliche Fördermenge ist nun viel geringer. Daraufhin reduziert sich auch der dynamische Rohrleitungsverlust um bis zu 80 %. Der Leistungsbedarf der Pumpe sinkt also nochmals.

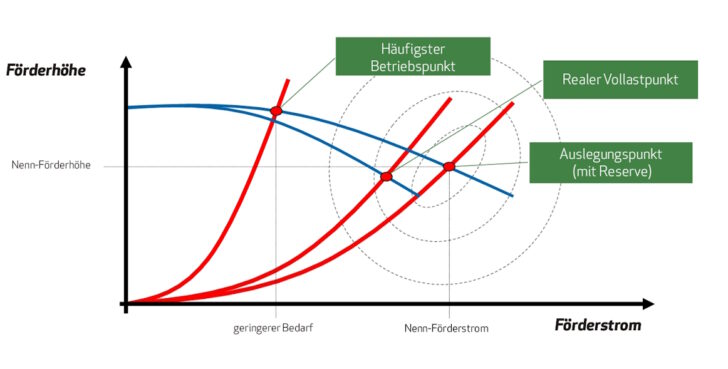

Die Pumpenauswahl anhand mehrerer Betriebspunkte (Grafik 2):

Pumpen in Industrieanwendungen werden oft ungeregelt betrieben. Das bedeutet, das Aggregat wurde auf den maximalen Betriebspunkt hin ausgelegt. In der Praxis beschränken sich die Anwendungen jedoch nicht immer auf einen einzigen Arbeitspunkt, sondern sind breit gefächert. Für die drei Kesselhaus-Pumpen entstanden diese Lastkollektive aus Fragmenten vorliegender Messreihen.

Besonders stromsparende Pumpenanwendungen nutzen mehrere Betriebspunkte.

- Designpunkt: Beschreibt die Fördermenge, mit der die Pumpe die meiste Zeit lief. Dieser geringere Wert verkleinert die ausgewählte Pumpenhydraulik, typischerweise um 1-2 Baugrößen. Das spart Material und CO2 in der Pumpenproduktion und optimiert die Investitionskosten.

- Maximaler Arbeitspunkt: Beschreibt die Fördermenge, die verfahrenstechnisch maximal benötigt wird bzw. orientiert sich an der größten Fördermenge aus dem ermittelten Lastkollektiv.

- Garantiepunkt: Beschreibt einen weiteren Betriebspunkt, der zusätzlich kundenseitig gewünschte Leistungsreserven mit berücksichtigt.

Dieser Optimierungsansatz kombiniert sich bestens mit der

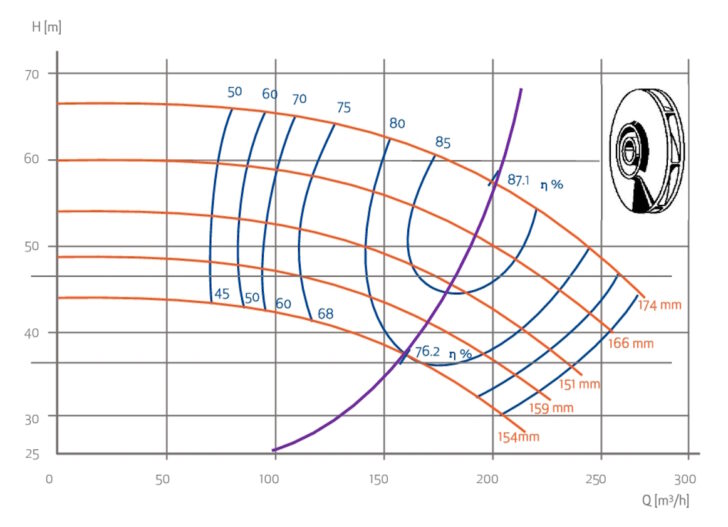

Pumpenauslegung mit vollem Laufrad (Grafik 3):

In den Pumpen-Konfigurator wird der erste Betriebspunkt als sogenannter Designpunkt vermerkt. Im Ergebnisverlauf zeigt der Konfigurator eine ganze Reihe möglicher Pumpenbaugrößen an. Der Analysespezialist prüft nun anhand von Energieverbräuchen, Wirkungsgraden, Drehzahlen, NPSH-Wert, Kosten, baulichen Gegebenheiten uvm., welche Hydraulik die Prüfkriterien optimal erfüllt. Die ausgewählte Hydraulik arbeitet die meiste Zeit im Wirkungsgrad-Optimum.

Üblicherweise steht auf einem Pumpenschild 2.900 oder 1.450 Umdrehungen pro Minute. Dieser Wert beschreibt die Drehzahl, mit der die Pumpe den gestempelten (Q/H) Betriebspunkt erreicht. Hierzu wird dann das Laufrad angepasst (abgedreht). Laufradanpassungen beeinflussen jedoch den Wirkungsgrad der Pumpe. Die wirkungsgradoptimierte Pumpen-Auslegung verwendet stets das größte Laufrad der Hydraulik und definiert dazu die passende Nenndrehzahl. Der Wirkungsgradunterschied beider Auslegungsverfahren beträgt bis zu 5%. Ein Erkennungsmerkmal wirkungsgradoptimierter Auslegungen sind oft untypische Nenndrehzahlen auf dem Typenschild der Pumpe.

Engineering-Phase 3 Auswertungen / finale Dokumentation, Angebotsbegleitung

Alle ermittelten Analyseerkenntnisse werden im Nachgang gründlich ausgewertet und auf 3 bis 5 Seiten pro Anlage in einem Top-Management-Report zusammengefasst.

Was wird stets dokumentiert?

- Ist–Zustand / Besonderheiten / Auffälligkeiten

- Fotos typischer Anlagen-Merkmale

- Mögliches Energieeinsparpotenzial [% /€]

- Beschreibender Lösungsvorschlag

- Abschätzung des Investitionsbedarfes / ROI-Zeit

- Einschätzung der Projektpriorität

- Benennung der nächsten Folgeaktivität

Für die meisten der bisher besichtigten Anlagen entstand aus dem Anlagenbegehungs-Report, ohne weiteren Analyseaufwand, auch das Angebot zur Energieeffizienz-Folgelösung.

Im hier beschriebenen Projekt erhielt KSB schon nach vier Wochen den Folgeauftrag.

Ein Blick auf die Managementzahlen der einzelnen Anlagen:

| Anlage | Einsparung

in % |

Einsparung

in € |

ROI-Zeit

in Jahren |

Invest

in € |

Prio. | Bemerkungen |

| Kondensatpumpe

|

>65 |

5.500 |

1,5 |

x.y |

A+++ |

sehr hohe Einsparung

kleine Leistung |

| Trink- wasser-pumpe |

>50 |

4.500 |

2 |

y.y |

A+++ |

hohe Einsparung

kleine Leistung |

| Brunnenwasserpumpe |

>40 |

3.300 |

3 |

x.x |

A++ |

hohe Einsparung wenig komplexverfahrensoptimiert |

Fazit

Auch in Zeiten der Energiewende und deutlich gestiegener Energiekosten werden viele Pumpen für Standard-Industrieprozesse unverändert, mit deutlich zu hohem Energieaufwand, betrieben. Häufig hilft bereits ein geschulter Blick eines Analyse-Spezialisten hier effizient weiter. Deutlich mehr als 50% der betrachteten Anwendungen erreichen so bereits das Analyse-Endergebnis und damit das Angebot zur Anlagenverbesserung. Das spart bis zu 75% der Analysekosten und beschleunigt Ihre Projekte. Verschaffen Sie sich immer zuerst einen globalen Überblick und steuern daraufhin die Projektprioritäten. Nur ein kleinerer Teil der Anlagen braucht tatsächlich Langzeit-Analysemessungen.

Wenn Sie zukünftig eine ungeregelte Pumpe 1:1 austauschen wollen denken Sie daran, die energieeffizientere Neupumpe liefert nur einen geringeren Anteil an der möglichen Effizienzsteigerung. Zwischenzeitliche Veränderungen in der Anlagennutzung werden von dieser Pumpe nicht berücksichtigt. Viele der heute laufenden Pumpen sind deutlich zu groß dimensioniert. Die ROI-Zeit für eine zuvor analysierte Austauschpumpe liegt oft bei unter 2 Jahren. Der zusätzliche Aufwand in vereinfachte Energieeffizienz-Analysen lohnt sich immer. So optimieren Sie Ihre Investitionen, senken dauerhaft die Betriebskosten und leisten aktiv einen Beitrag zur Erreichung der Klimaneutralität.

www.pep-Ingenieurdienstleistungen.de

Begriffserläuterungen

FU: Ein Frequenzumrichter ist ein elektronisches Gerät zur Beeinflussung der Motordrehzahl.

(Q/H) Betriebspunkt: Ist ein Wert, der zur Spezifikation von Kreiselpumpen verwendet wird. Q beschreibt den Durchflusswert [oft in m3/h], H die Förderhöhe [oft in m] am definierten Betriebspunkt.

dynamischer Rohrleitungsverlust: Beschreibt den Druckunterschied des Mediums innerhalb eines definierten Anlagenabschnitts. Dieser Wert ist nicht konstant, sondern vom momentanen Durchflusswert abhängig.

NPSH-Wert: (Net Positive Suction Head).

Hier eine stark vereinfachte Beschreibung. Der NPSH-Wert beschreibt eine Druckangabe, angegeben als Absolutdruckwert. Unterschieden wird in den NPSH-Wert der Anlage (vorhanden) und den NPSH- Wert der Pumpe (benötigt). Der NPSH-Wert Anlage beschreibt den Druck, den das Medium im Pumpeneinlauf aufweist. Der NPSH-Wert Pumpe beschreibt den Druck, den das Medium mindesten im Pumpeneinlauf benötigt, damit der Förderprozess störungsfrei erfolgt. Beide Werte sind u.a. auch durchflussabhängig.

ROI-Zeit: (Return of Investement)

Hier eine vereinfachte Beschreibung. Ist die Zeit, bis sich die getätigte Investition amortisiert hat.