Fachbeitrag von Andreas Pentke M.Eng. und Dr. rer. nat. Sven Fleischer

Wasser ist ein elementarer Bestandteil in Lebensmitteln und wird zusätzlich für weitere Prozesse bei deren Herstellung benötigt. Da es in seiner als Rohstoff auftretenden Beschaffenheit meist nicht für den direkten Einsatz im Lebensmittelbereich geeignet ist, muss das Wasser so aufbereitet werden, dass es der Spezifikation seines Einsatzzweckes entspricht. Wie dies besonders effizient und ressourcenschonend erfolgen kann, soll nachfolgend am Beispiel von zwei Umkehrosmoseanlagen (UO-Anlagen) mit integrierter Konzentratstufe (KS-Stufe) in einer Molkerei in Skandinavien dargestellt werden.

Das Rohwasser der Anlagen ist Oberflächenwasser, das aus unmittelbarer Nähe des Produktionsstandortes stammt. Bei der Aufbereitung wird das Rohwasser zunächst mit Kies- und Sandfiltern behandelt, um ungelöste Trüb- und Schwebstoffe abzuscheiden, damit sich nicht in den Pumpen und Rohrleitungen ablagern. Im nächsten Schritt wird das vorbehandelte Wasser über die Umkehrosmose-Anlage UO-S7 50.000 AS/KS/FU hinsichtlich seiner Salzkonzentration an den Anspruch als Prozesswasser angepasst.

Umkehrosmose

Um zu verstehen, was Umkehrosmose ist, soll diese kurz erläutert werden. Der osmotische Druck entsteht dadurch, dass zwei Flüssigkeiten mit unterschiedlichem chemischem Potenzial (z.B. Salzkonzentration) vorliegen, welche durch eine semipermeable (selektiv durchlässige) Membran getrennt sind (Abb. 1 links).

Dies führt in der Natur dazu, dass Wasser von der Flüssigkeit mit geringerem chemischem Potenzial zur Flüssigkeit mit dem höheren chemischen Potenzial fließt, um einen Ausgleich der beiden Potenziale zu bewirken. Der Gradient, der dies bewirkt, ist der osmotische Druck (Abb. 1 rechts).

Dem natürlichen Prozess wirkt die Umkehrosmose entgegen. Mithilfe von mehrstufigen Hochdruckpumpen wird bei der UO-Anlage das Wasser von der Seite der höheren Konzentration in Richtung der niedrigeren Konzentration transportiert, also der osmotische Druck überwunden, sodass die im Wasser gelösten Stoffe, bis auf einen geringen Anteil, abgetrennt werden.

Die Flüssigkeit, die durch die Membranen aufgereinigt austritt, wird als Permeat bezeichnet. Die zurückbleibende Flüssigkeit wird als Konzentrat (Abwasser) bezeichnet. Um das System hinsichtlich seiner Effizienz der Stoffströme zu bewerten, wird der Begriff der Ausbeute als Verhältnis von Permeat zu eingesetztem Rohwasser verwendet. In der Praxis werden UO-Anlagen je nach Rohwasserqualität bei Drücken ab etwa 10 bar bis zu 80 bar bzw. sogar 120 bar (Hochdruck-UO) betrieben.

Die Permeatausbeute einer UO-Anlage hängt von der Zusammensetzung des Rohwassers (Salzgehalt in μS/cm), dem durch die Pumpe aufgebrachten Druck, der Medientemperatur und dem im Prozess eingesetzten Membrantyp ab.

In Abbildung 2 ist dargestellt, welchen Einfluss die Leitfähigkeit des Rohwassers auf den benötigten Druck hat, damit die Pumpe den osmotischen Druck überwinden kann und welche Leistungsaufnahme der Pumpe hierfür mit Frequenzumrichter benötigt wird.

Der Druckbedarf und die Leistungsaufnahme steigen mit der Leitfähigkeit im Rohwasser an. Um auf unterschiedliche Rohwasserqualitäten reagieren zu können, ist der Einsatz eines Frequenzumrichters empfehlenswert, damit lediglich die benötigte Energie verwendet werden muss. Eine Auslegung der Pumpe auf einen Maximalwert würde dazu führen, dass das System im Zulauf der Membranen z.B. durch ein Regelventil gedrosselt werden müsste, damit transmembran der richtige Druck herrscht und die Membranen nicht unnötig belastet werden. Dies käme einer nicht notwendigen Energievernichtung gleich.

Die technischen Daten der Umkehrosmoseanlage

Im Folgenden sollen nun die beiden für ein Projekt geplanten und gebauten Umkehrosmoseanlagen näher beschrieben werden. Der Projektumfang umfasst 2 Einzelanlagen, die jeweils eine maximale Prozesswasser-Ausbringungsleistung von 50 m³/h bereitstellen (Abb. 3).

Betriebsdruck: ca. 17 bar

Abmessungen: Länge x Höhe x Tiefe: ca. 4.000 x 2.500 x 1.800 mm

Gewicht: ca. 4.500 kg

Anzahl Druckrohre: 18 Stück

Die Anlagen sind totraumarm (EHEDG-konform im Hygenic Design) gefertigt und aus hochwertigem Edelstahl (AISI 316L) mittels Orbitalschweißungen ausgeführt. Durch die totraumarme Ausführung wird sichergestellt, dass die Anlagen vollständig durchströmt werden, in sich keine Keime in Strömungstotzonen vermehren können.

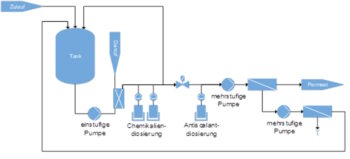

Wie in Abbildung 4 dargestellt ist im Zulauf der Anlagen ein CIP-Behälter vorgesehen, in dem bei Bedarf ein Reinigungsmedium zur Reinigung der UO-Anlagen vorgelegt wird.

Für die Dosierung der Chemikalien (Reinigungsmittel und Antiscalant (Härtestabilisator) sind Dosierpumpen vorgesehen (Abb. 5).

Für die UO-Anlage sind zwei mehrstufige geregelte Kreiselpumpen mit Frequenzumrichter (Abb. 6) verbaut, die einerseits an die benötigten Volumenströme bei der Anlagenreinigung und bei der Produktion an die optimalen energieeffizienten Prozessparameter der Anlage angepasst werden können.

Zusätzlich kann durch den Einsatz der KS-Stufe ca. 50 % – 60 % des anfallenden Konzentratvolumens wieder zurück in den Zulauf der UO-Anlagen zum Rohwasserzulauf geführt werden (Abbildung 4). Der Begriff KS-Stufe erklärt sich dadurch, dass das Konzentrat der ersten UO-Stufe in einer zweiten UO-Stufe für höhere Salzgehalte behandelt wird, wodurch einerseits das Konzentrat in seinem Salzgehalt aufkonzentriert wird, jedoch Wasser als wertvoller Rohstoff im Salzgehalt reduziert und zurückgewonnen wird. Dieses kann nach der weiteren Aufreinigung wieder zum Rohwasserzulauf hinzugefügt werden.

Als Steuerung ist eine Siemens S7 – 1200 integriert, welche die Kommunikation mit der übergeordneten Leitwarte des Werks via Profinet-Schnittstelle ermöglicht.

Effizienter Dauerbetrieb

Durch den Einsatz von energieeffizienten, frequenzgeregelten Hochdruckpumpen (FU-Pumpen) ist bei den Anlagen eine Energieeinsparung von 30 % – 50 % im Vergleich zu Anlagen ohne Frequenzregelung möglich. Außerdem erlauben FU-Pumpen ein sanftes Anlaufen der Anlagen, was die Verbindungen in den Anlagen und die Membranen schont und sich in einem besonders leisen Betrieb zeigt.

Durch die bei den UO-Anlagen integrierte KS-Stufe wird die Gesamtausbeute der UO-Anlagen auf bis zu 90 % erhöht. Ohne diese zweite Stufe liegt die Ausbeute zwischen 75 % und 80 %. Durch den höheren Wirkungsgrad ist in der Folge ein geringerer Einsatz an Rohwasser notwendig, wodurch zusätzlich Ressourcen geschont werden, und weniger Abwasser anfällt.

Produktportfolio für die Wasseraufbereitung

Herco ist seit über 75 Jahren im Bereich der industriellen Wasseraufbereitung tätig. Der Schwerpunkt ist die Herstellung Rein- und Reinstwasseranlagen. Neben Umkehrosmoseanlagen werden auch Enthärter und Druckerhöhungsanlagen am Standort in Freiberg am Neckar (Baden-Württemberg) produziert. Zusätzlich zu Standardbaugrößen entwickelt Herco auf den Einsatzzweck der Kunden zugeschnittene Wasseraufbereitungslösungen.

Hierbei sind auch Anlagen mit Heisssanitisierung (bis 85 °C), Verschneideeinrichtung (z.B. zum Einstellen der Karbonathärte in der Brauindustrie) oder die UV-Behandlung von Produktwasser in die Aufbereitungslinien integrierbar.

Neben der für unseren Kunden realisierten Anlage mit integrierter KS-Stufe können alternativ bei Bestandsanlagen auch zusätzliche KS-Stufen als Ergänzung separat nachgerüstet werden. Der Vorteil einer nachgeschalteten ist die Möglichkeit, das Konzentrat unabhängig von der Bestandsanlage aufzubereiten. Dadurch wird in den bestehenden Produktionsprozess nicht eingegriffen. Vor der Auslieferung einer Anlage wird diese im betriebseigenen Prüffeld getestet.