Dichtungen, insbesondere Gleitringdichtungen in Pumpen, spielen eine entscheidende Rolle in einer Vielzahl von industriellen Anwendungen, von der Lebensmittelherstellung und -verarbeitung bis hin zu Chemieprozessen. Schädigende Ereignisse wie Verdampfungen und Partikel im Dichtspalt können nicht nur die Effizienz dieser Anwendungen beeinträchtigen, sondern auch zu kostspieligen Ausfällen und Reparaturen führen. Doch wie kann man diese schadhaften Ereignisse im laufenden Prozess erkennen? Applikationsingenieur Philipp Arneth zeigt in diesem Beitrag, wie diese schädigenden Ereignisse anhand von Versuchen am Prüfstand der BestSens AG identifiziert werden können.

Für den Versuchsaufbau wurde eine Kreiselpumpe mit einersensorisierten Gleitringdichtung aus Siliziumkarbid eingesetzt. Durch die Integration des Multisensors in die Gleitringdichtung und dem Einsatz des BestSens -Messsystem, ist ein online Condition Monitoring des Zustands jederzeit möglich. Als Fördermedium wurde Wasser verwendet. „Durch das Monitoring der Gleitringdichtung mit unserer Ultraschall-Technologie lässt sich während des laufenden Betriebs gut erkennen in welchem Zustand die Dichtung gerade ist. Treten beispielsweise Verdampfung von Pump- oder Sperrmedien im Dichtspalt auf, spiegelt sich das in den übetragenen Daten wieder.“, erklärt Arneth.

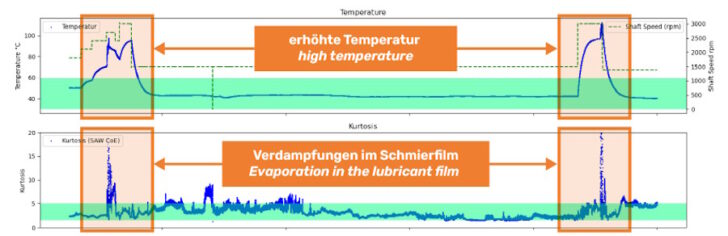

Abbildung 1 verdeutlicht diesen Effekt: Das Schmiermedium, in diesem Fall Wasser, wechselt vom flüssigen in den gasförmigen Zustand. Dabei kommt es dann zu Mangelschmierung und Festkörperkontakt im Spalt. Dieser Betriebszustand alleine schädigt bereits die Dichtung, ist aber auch ein Effekt, an den sich viele unterschiedliche Schädigungsvorgänge anschließen können. Diese Effekte können bei Prozessen auftreten in denen Gase in Flüssigkeiten gelöst sind (z. B. Kohlensäure in Getränken) oder bei Prozessen mit hohen Temperaturen oder einem Druckunterschied vor und hinter der Dichtung (z. B. bei leicht flüchtigen Stoffen in Chemieprozessen).

Um die Auswirkungen dieser schädigenden Vorgänge zu demonstrieren, wurde mittels Variation der Drehzahl Einfluss auf die Medientemperatur genommen. Arneth zeigt sich zufrieden mit den Ergebnissen: „Hier sieht man sehr deutlich die Verdampfungen in der Dichtung und den Dichtungszustand außerhalb des definierten Normbereichs.“

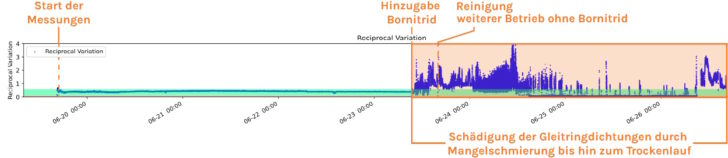

Um spätere Abweichungen eindeutig zu detektieren, wurde die Pumpe in der ersten Phase der Messungen ohne Partikel betrieben und die Dichtung war in dieser Phase im „Gut-Zustand” (Abbildung 1). Nach etwa drei Tagen wurde in der nächsten Phase des Versuchs Bornitrid als abrasives Medium zur vorsätzlichen Schädigung der Gleitflächen hinzugefügt (Bornitrid-Pulver; genutzt zum Läppen von Dichtungsoberflächen). Die Suspension aus Wasser und Bornitrid gelangt im Betrieb nach kurzer Zeit zwischen die Gleitflächen und sorgt somit für eine künstlich herbeigeführte Beschädigung durch einen drastisch erhöhten Verschleiß der Gleitringdichtung. Das BestSens-System erkennt die Änderung im Schmierfilm sofort, was sich am erhöhten Kennwert ‚Reciprocal Variation‘ bemerkbar macht. Die ‚Reciprocal Variation‘ ist eine eigens berechnete Kenngröße der SAW (Surface Acoustic Waves; geführte akustische Oberflächenwellen) und beschreibt grob zusammengefasst die Laufzeitverschiebung einzelner Wellenpakete in Abhängigkeit des Schmierfilmzustandes.

Durch eine auftretende Leckage an der geschädigten Dichtung verringerte sich die Wassermenge, was nach kurzer Zeit zu Mangelschmierung und anschließendem Trockenlauf der Gleitringdichtung führte. Das Bornitrid wurde dann durch zweimaliges Reinigen wieder entfernt. Die verschlissene Dichtung wurde im Verlauf der nächsten Tage unter Mangelschmierung bis zum Trockenlauf weiter betrieben.

Anhand dieser akustischen Messgrößen (Abbildung 2) können schädigende Ereignisse und Verschleiß in den Messdaten erkannt werden. Die Versuche am Prüfstand zeigen ein vereinfachtes Bild der Vorgänge im Feld, unterstreichen aber bereits, dass mit der Messung Dichtungsprobleme in der laufenden Anwendung erkennbar sind.

Die BestSens AG hat sich auf die ultraschallbasierte Überwachung von Gleitringdichtungen und anderen rotierenden Komponenten spezialisiert, um Verschleiß und Anomalien frühzeitig im Prozess zu erkennen und anzuzeigen. Dadurch können ungeplante Stillstandszeiten reduziert, Wartungskosten optimiert und die Anlagensicherheit erhöht werden. Durch die Integration eines Multisensors in die Gleitringdichtung, sowie unter Einsatz des BeMoS-Messsystems, ist ein online Condition Monitoring des Zustands jederzeit möglich. Weitere Untersuchungen und Messreihen am Prüfstand der BestSens AG sind bereits geplant.