Bei der Anschaffung neuer Pumpen setzen Anlagenbetreiber noch immer häufig auf eine Mischung aus Gefühl, Erfahrung und Vergangenheitswerte. Das ist umso erstaunlicher, weil längst digitale Verfahren bereitstehen, mit denen sich die benötigten Daten perfekt berechnen lassen. Dazu wird mit wenigen Klicks ein digitaler Zwilling erstellt, der die Schnittstelle zwischen Pumpe und Anlage exakt bestimmt. Die Folge: mehr Effizienz und eine höhere Zufriedenheit bei allen Beteiligten.

Kaum ein Betrieb in Deutschland hat sich noch nicht mit dem Thema Digitalisierung auseinandergesetzt. Auch in der Pumpenbranche haben viele Anlagenbauer und Hersteller ihre Prozesse bereits mit digitalen Lösungen optimiert. Bisher werden die Möglichkeiten aber längst nicht ausgeschöpft. Stattdessen setzen viele Verantwortliche noch immer auf veraltete Methoden wie Pumpenfragebögen und Schätzwerte. Das ist nicht nur ineffizient und teuer, es führt auch zu Unzufriedenheit bei den Beteiligten. Insbesondere bei der Auswahl einer neuen Pumpe kommt es immer wieder zu Differenzen zwischen Pumpenherstellern und Anlagenbetreibern. Eine der häufigsten Ursachen: die Kennliniendaten.

Mit exakten Daten zum optimalen Betriebspunkt

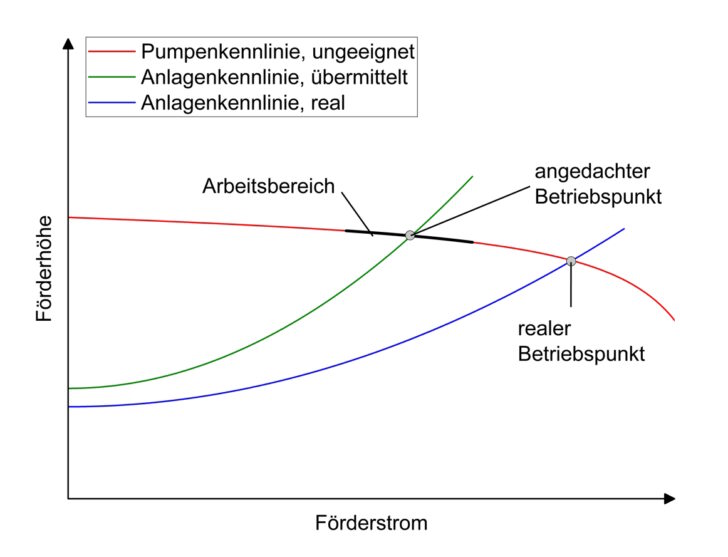

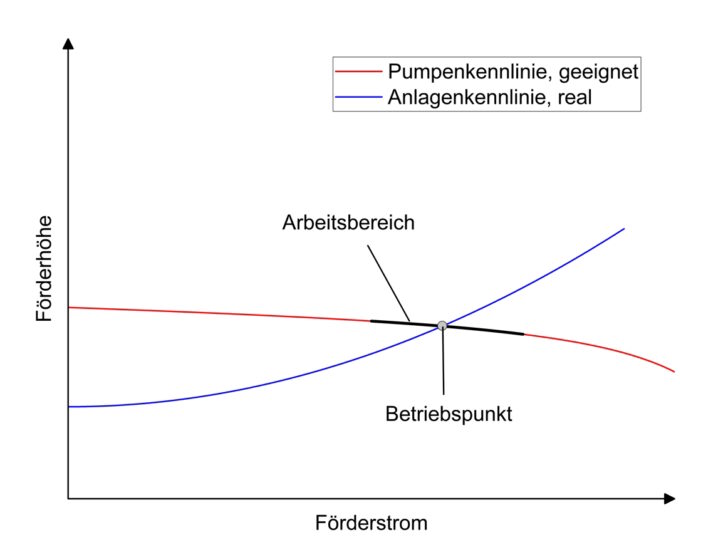

Die Anlagenkennlinie ist neben der Pumpenkennlinie für die Auswahl der passenden Pumpe unverzichtbar. Sie muss vom Anlagenbetreiber an den Pumpenhersteller übermittelt werden und ergibt sich sowohl aus der Geometrie der Anlage (Zuleitung) als auch aus dem durchfließenden Material. An ebendieser Schnittstelle zeigt sich laut Pumpenexperte Manfred Thamm von der Ianus Simulation GmbH in Bielefeld und Dortmund ein wiederkehrendes Problem: „Es kommt immer wieder vor, dass der Betreiber eine Anlagenkennlinie an den Pumpenhersteller übermittelt, die ihm nicht ausreichend bekannt ist. Nicht selten liegt das daran, dass die benötigten Werte einfach geschätzt wurden. Der Schnittpunkt zwischen Anlagen- und Pumpenkennlinie, und damit der Betriebspunkt der Pumpe, lässt sich aber nur mit den exakten Daten korrekt bestimmen. Dieser muss in den optimalen Betriebsbereich der Pumpe fallen, damit sie wirtschaftlich, effizient und verschleißarm arbeitet.“

Das Datenschätzen war demnach noch nie die beste Herangehensweise, hat sich aber dank erfahrener Mitarbeiter in vielen Betrieben über Jahrzehnte behauptet. Seit einigen Jahren macht ein Arbeitsmarkttrend die Methode aber gänzlich unbrauchbar. Denn viele erfahrene Mitarbeiter sind in den Ruhestand gegangen oder abgewandert. Mit ihnen hat das relevante Know-how die Unternehmen ebenfalls verlassen.

Hoher Pumpenverschleiß lässt sich vermeiden

Im schlechtesten Fall wählt der Pumpenhersteller auf dieser »Datenbasis« eine ungeeignete Pumpe aus. Dann passt der Betriebspunkt zwar zur übermittelten Anlagenkennlinie, nicht aber zu den realen Anforderungen. Die Folge: Die Pumpe wird ineffizient betrieben und zeigt einen unnötig hohen Verschleiß. Sie muss dann entsprechend oft repariert oder getauscht werden. Liegt der Betriebspunkt außerhalb des eben beschriebenen idealen Arbeitsbereichs, kann es zu einer Unter- oder Überlast kommen. Bekommt die Pumpe zu wenig Zulauf, wird durch den Saugeffekt der Dampfdruck des Fluids unterschritten und es kommt zur sogenannten Kavitation. Dabei bilden sich Dampfblasen, die bei zunehmendem Druck implodieren und das angrenzende Material zerstören. Im anderen Extremfall steigt bei fehlendem Gegendruck die Durchflussleistung der Pumpe über ihren zulässigen Bereich. Das führt zu einem Axialschub, bei dem das Laufrad das Bestreben hat, in Richtung Saugmund zu wandern. In beiden Fällen ist die Pumpe höchst gefährdet und der Verschleiß erhöht sich drastisch. Solche Szenarien lassen sich heutzutage einfach vermeiden.

Der digitale Zwilling weist den Weg zur richtigen Pumpe

Die Lösung ist eine digitale Schnittstelle zwischen Anlagenbauer und Pumpenhersteller, die den bestehenden Konflikt beseitigt. Bei Ianus hat man dafür das Simulationswerkzeug »StrömungsRaum« entwickelt (s. Abbildung 1). Das webbrowserbasierte Berechnungstool ist hochautomatisiert und erstellt mit einer 3D-Simulation in wenigen Minuten einen digitalen Zwilling der eigenen Anlage.

Dafür müssen lediglich einige spezifische Daten über das intuitive Interface eingegeben werden, nämlich die der Förderhöhe und des zu fördernden Fluids. Auch Varianten lassen sich abbilden und vergleichen. Es ist möglich, verschiedene Parameter und Komponenten einzugeben sowie eine Simulation mit unterschiedlichen Fluiden durchzuführen. Dabei entwickeln Künstliche Intelligenzen Optimierungsvorschläge, die übersichtlich angezeigt werden. Der Anlagenbetreiber übermittelt anschließend einfach den digitalen Zwilling seiner Anlage an den Pumpenhersteller. Damit liegt diesem automatisch auch die exakt berechnete Anlagenkennlinie vor. So ist es für den Pumpenhersteller ganz einfach, die richtige Pumpe für die Anlage herauszusuchen.

Bedienen lässt sich der virtuelle Raum von jedem Endgerät aus. Das Reporting ist ebenfalls anwenderfreundlich: Das Tool stellt nach der Nutzung einen gut leserlichen Bericht zur Verfügung. StrömungsRaum eignet sich insbesondere für Anlagen, die gerade geplant werden oder sich im Bau befinden.

Einfach digital zu mehr Wirtschaftlichkeit und Nachhaltigkeit

StrömungsRaum schafft eine effiziente Schnittstelle zwischen Anlagenbauer und Pumpenhersteller, die Kosten spart, die Lebensdauer der Pumpen erheblich verlängert und die Effizienz erhöht. Mindestens ebenso wichtig ist, dass das Know-how dank des Tools im Betreiberfeld

verbleibt und nicht mit erfahrenen Mitarbeitern das Unternehmen verlässt. So wird dem anhaltenden Fachkräftemangel effektiv entgegengewirkt.

Zudem können Material- oder Rezepturwechsel sehr gut berücksichtigt werden. Dafür wird das neue Materialmodell einfach in die Simulation integriert und die Anlagenkennlinie kann in wenigen Minuten neu berechnet werden. So lässt sich schnell und einfach beurteilen, ob eine ältere Pumpe weiterhin ihren Zweck erfüllt oder gegen eine andere getauscht werden muss. Die Möglichkeiten reichen laut Manfred Thamm aber noch weiter: „Das Tool liefert ebenfalls wertvolle Hinweise für die Neukonzeption der gesamten Anlage. Denn die Simulation legt auch das bisher ungenutzte Potenzial des Gesamtsystems frei. Konsequent umgesetzt kann der digitale Zwilling der Anlagenkennlinie damit zum digiTwin der kompletten Anlage inklusive der Pumpe und des Produkts führen. So ergibt sich eine rundum effektive Produktion.“

Hier ein YouTube Video über das Simulationswerkzeug ‚StrömungsRaum‘

Sie sehen gerade einen Platzhalterinhalt von Standard. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf den Button unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

StrömungsRaum in der Anwendung z.B. bei Netzsch im F&E-Bereich

Nicht nur Anlagenbauer profitieren von dem Tool, auch Pumpenhersteller können damit ihre Prozesse optimieren. Der Anwendungsbereich umfasst neben Kreiselpumpen auch alle anderen Pumpentypen.

Bei der Netzsch Pumpen & Systeme GmbH in Waldkraiburg wird der ausgereifte StrömungsRaum-Prototyp von IANUS bereits seit drei Jahren erfolgreich bei der Entwicklung neuer Verdrängerpumpen eingesetzt. Mikael Tekneyan – Teamleader Development Digital Products – setzt insbesondere beim Design eigener Produktlinien auf die Unterstützung digitaler Zwillinge: „Wir können in wenigen Minuten zahlreiche verschiedene Pumpenvarianten simulieren und sehr genau erkennen, an welchen Stellen es noch Optimierungsmöglichkeiten gibt. So verbessern wir unsere Produkte fortlaufend – und zwar schnell und gleichzeitig unkompliziert. Auf diese Weise sparen wir viele zeitaufwendige und kostenintensive Labortätigkeiten ein. Vorteilhaft ist auch, dass das Tool hochautomatisiert ist und man kein spezielles Berechnungs- und CFD-Wissen benötigt. Somit kann StrömungsRaum letztlich von jedem unserer Mitarbeiter bedient werden. Das führt zu deutlich beschleunigten Prozessen und damit zu geringeren Ausfallzeiten in den Unternehmen, die unsere Pumpen einsetzen.“