Doppelflutige Unterwassermotorpumpen für einen nachhaltigen Nachsorgeprozess in deutschen Bergwerken

Ein Fachbeitrag von Dr. Uwe Seebacher, MBA

Ende 2018 fand mit der Schließung der letzten noch verbliebenen Zechen die jahrhundertelange Tradition der Förderung von Steinkohle in Deutschland ihr unwiderrufliches Ende. Infolge von jahrelangen Debatten wurde 2007 durch einen gemeinschaftlichen Beschluss von Politik, Wirtschaft und Gewerkschaften die Stilllegung sämtlicher Minen beschlossen. Der Grund dafür ist, dass die Förderung deutscher Kohle nur unter schwersten Bedienungen und aus besonders großen Tiefen möglich ist. Um die Auswirkungen dieses Aufwands auf den Preis zu kompensieren, bedarf es staatlicher Subvention, um deutsche Kohle überhaupt wettbewerbsfähig zu vertreiben.

Der Begriff „Schließung“ in Verbindung mit Bergwerken vermittelt hier jedoch mitunter einen falschen Eindruck, denn mit der Einstellung der eigentlichen Abbauarbeiten stehen die Zechen noch lange nicht still. Im Gegenteil, die Betreiber tragen die Verantwortung für die Sicherstellung eines langfristigen und vor allem nachhaltigen Nachsorgeprozesses. Dazu gehören unter anderem sozialverträgliche Personalanpassungen, aber auch Revitalisierung ehemaliger Bergbauflächen, außerdem die Regulierung und Sicherung von Bergschäden und verantwortungsvolles Wassermanagement.

Langfristiges Grubenwasserkonzept

Insbesondere Letzteres stellt eine der essenziellsten Ewigkeitsaufgaben, Tätigkeiten, die weit über das Jahr 2018 hinaus durchgeführt werden müssen, dar. Systematisches Wassermanagement verfolgte bislang in erster Linie die Sicherstellung, dass durch die Auswirkungen des industriellen Bergbaus kein Grubenwasser in noch aktive Bergwerke gelangt. Dies ist nach Schließung nicht mehr nötig. Nach Ende des Bergbaus geht es darum, dass sich das Grubenwasser nicht mit dem darüber liegenden Grundwasser vermengt. Grubenwasser ist nämlich Regenwasser, das in den Boden sickert und auf seinem Weg in den Untergrund Salze und Mineralien aus den Erdschichten löst. Aufgrund dieser Mineralisierung muss ein Kontakt mit Trinkwasser führenden Schichten unbedingt vermieden werden.

Das Bergwerksunternehmen RAG plant, das Grubenwasser soweit ansteigen zu lassen, dass immer noch ein Sicherheitsabstand zum Trink- und Grundwasser bleibt. Dazu wird die RAG rund 110 Millionen Kubikmeter Grubenwasser fördern. Eine Herausforderung, die sich nur mit Fachwissen, einem leistungsstarken Team von 300 Spezialisten, modernster Technologie und hohem finanziellen Einsatz – derzeit rechnet die RAG mit über 100 Millionen Euro jährlich – bewältigen lässt.

Im Zuge der historischen Verlagerung des Bergbaus innerhalb von Deutschland nach Norden, der sogenannten Nordwanderung, entstand ein weitestgehend durchgängiges Netzwerk an Grubenverbindungen. Diese zusammenhängenden Bergwerke ermöglichen nach der Stilllegung der letzten Zechen eine Zusammenfassung der Pumpstandorte stillgelegter Bergwerke zu sogenannten Wasserprovinzen. Somit kann zentral an mehreren gemeinsamen Wasserhaltungsstandorten das Grubenwasser aus rund 600 Meter Tiefe gehoben werden. Derzeit sammelt RAG an 13 Wasserhaltungsstandorten das Grubenwasser aus den noch aktiven Bergwerken. Von diesen ursprünglichen Grubenwasserhaltungen sollen nach Ende des Steinkohleabbaus nur noch sechs Standorte übrig bleiben.

Energieeinsparungen

Das längerfristige Grubenwasserkonzept der RAG sieht allerdings nicht nur eine Reduktion der Wasserhaltungsstandorte vor, sondern auch deren Umrüstung auf Brunnenwasserhaltung. Dadurch kann nicht nur die Anzahl der Einleitstellen reduziert werden, sondern es ist auch keine aufwendige Wartung und Instandhaltung untertägiger Infrastruktur mehr von Nöten. Die bisher praktizierte Lösung mit trocken aufgestellten Kreiselpumpen erfordert nämlich einen Maschinenraum unter Tage und eine entsprechende Frischluftzufuhr. Anstelle von unter Tage trocken aufgestellten Hochdruckpumpen kommen nun Unterwassermotorpumpen zum Einsatz. In den Schächten werden dafür Hüllrohre eingelassen, durch welche Pumpen von über Tage bis in das Wasser führende Niveau gebracht werden und das Grubenwasser abpumpen.

Verbunden mit dieser Pumpentechnik kann man die Fördertiefe des Grubenwassers verringern, wodurch eine hohe Energieeinsparung realisiert wird. Aktuell liegt der Stand bei rund 1000 Metern im Ruhrgebiet und 800 Metern an der Saar. Das Ziel ist es, den Wasserstand so weit als möglich ansteigen zu lassen, ohne dass es dabei zu einer Vermengung mit dem Grundwasser kommt und ein großzügiger Sicherheitsabstand zwischen den Wasserschichten verbleibt. Der Abstand zwischen den beiden Zonen liegt daher bei mehreren hundert Metern. Dadurch verringert sich die Pumphöhe, was wiederum auch zu einem niedrigeren Energieverbrauch der Wasserhaltung führt.

Doppelt hält besser

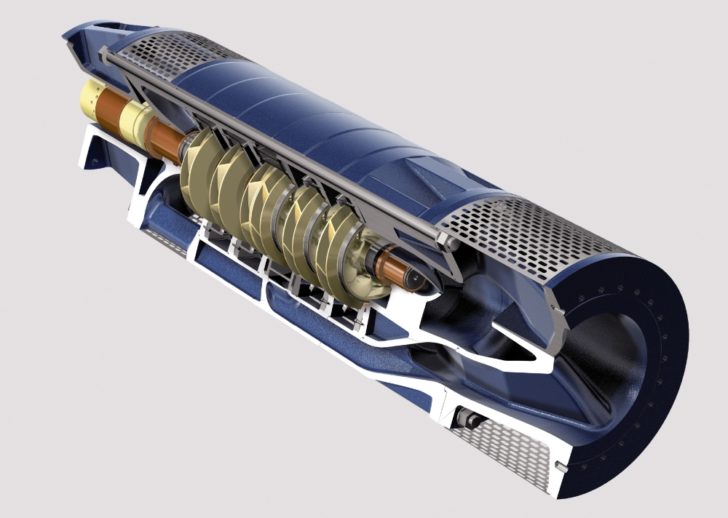

Die Umsetzung dieses Konzepts zur langfristigen Lösung der Grubenwasserproblematik erfordert höchste Ansprüche an die Hersteller einer entsprechenden Pumpentechnologie. Die Förderung von Flüssigkeiten in großen Mengen und aus großen Tiefen ist mit extremsten Belastungen verbunden. Es entsteht ein Axialschub von bis zu 30 Tonnen, der eliminiert werden muss. Die Lösung: Doppelt hält besser. Eine Konstruktion mit einer doppelflutigen Unterwasserpumpe bietet eine vollständige Kompensation des Axialschubs.

Derzeit gibt es nur sehr wenige Lieferanten, die mit dieser von der RAG benötigten speziellen Pumpentechnologie den Markt bedienen können und nur einen, der auch über die notwendigen Referenzen und Betriebserfahrungen verfügt: Andritz.

Der Pumpenexperte für Grubenwasser

Der internationale Technologiekonzern Andritz produziert und liefert über seine Tochtergesellschaft Andritz Ritz GmbH mit Sitz in Schwäbisch-Gmünd, Deutschland, doppelflutige Unterwassermotorpumpen. Es handelt sich dabei um mehrstufige, zweiflutige Tauchmotorpumpen, die sich durch eine vollständige Kompensation des Axialschubs und eine um 50 Prozent geringere Strömungsgeschwindigkeit auszeichnen. Die wirtschaftlichen Vorteile sind maximale Betriebssicherheit, minimaler Verschleiß und eine extrem lange Lebensdauer von über 20 Jahren. Jede Pumpe mit Heavy Duty Mining (HDM) Technologie ist maßgeschneidert aus Standardmodulen für die jeweilige spezifische Anwendung. Hunderte dieser Pumpen – einschließlich der mit über 22 Metern Länge größten Tauchmotorpumpe der Welt – sind rund um den Globus störungsfrei im Einsatz; zum Beispiel in den bedeutendsten Minen in China oder Südafrika.

Unter der alten Goldbergbaustadt Johannesburg befindet sich ein See aus stark kontaminiertem, saurem Wasser. Dieses breitet sich horizontal und vertikal in den aufgelassenen Gruben aus. Dieses Wasser stellt ein immer größeres Problem dar, da Regenwasser in die Tunnel sickert und dort chemisch mit Restmineralien wie Pyrit reagiert, wodurch korrosive Schwefelsäuren entstehen. Im schlimmsten Fall kann dies zu einem pH-Wert 2 führen, der ausreichend ist, um bleibende Schäden an Mensch und Umwelt anzurichten.

Um diesem Horrorszenario entgegen zu wirken, installierte Andritz zwei leistungsstarke Unterwassermotorpumpen im sogenannten „Central Basin“ von Johannesburg. Jede Pumpe ist in der Lage, 1.500 Kubikmeter (= 1,5 Millionen Liter) Wasser pro Stunde an die Oberfläche zu transportieren. Somit werden 60 Millionen Liter Wasser pro Tag abgepumpt und zu einer nahe gelegenen Aufbereitungsanlage befördert. Mit dieser Leistung wäre es sogar möglich, die Cheops Pyramide, die größte der drei Pyramiden von Gizeh in Ägypten, in etwas mehr als einem Monat vollständig mit Wasser zu füllen. Das langfristige Ziel in Johannesburg ist es, den Wasserstand in der überschwemmten Mine so weit zu senken, dass ein erneuter Abbau von Golderz beginnen kann.

Aufgrund des ätzenden Fördermediums sind die Pumpen für die spezielle Anwendung in Südafrika maßgeschneidert worden. Das Design basiert auf der bewährten Andritz HDM (Heavy Duty Mining) Technologie, also dem Konzept einer doppelflutigen Pumpe. Der durch die Hydraulik erzeugte Axialschub wird durch die gegenläufige Anordnung der Laufräder ausgeglichen und die Pumpen laufen axialschubfrei. Daher können sie bei einer ordnungsgemäßen Wartung eine Lebensdauer von bis zu 15 Jahren und mehr erzielen. Speziell für das Projekt in Johannesburg wurde das System durch eine Kapselung der Tauchmotoren ergänzt. Diese Technologie ermöglicht die Schaffung eines Innendrucks im wassergekühlten Motor, der höher als der Außendruck ist. Somit kann das Eindringen des korrosiven Wassers verhindert werden und die Komponenten im Inneren des Motors sind geschützt. Dieses Produktmerkmal ist ein weiteres von vielen kleinen aber wesentlichen, innovativen Aspekten dieser Andritz-Produktserie.

Für das Projekt der RAG in Deutschland produziert und liefert der Pumpenspezialist Andritz insgesamt drei doppelflutige Unterwassermotorpumpen, die wie jene für das Projekt Südafrika, auf dem mehrfach bewährten und patentierten HDM (Heavy Duty Mining) Technologie beruhen. Mit einem Gewicht von 13.200 Kilogramm werden diese frei im Schacht unterhalb der Hüllrohre platziert. Bei einer Drehzahl von 1470 Umdrehungen pro Minute erzielen diese hydraulischen Maschinen einen Wirkungsgrad von 81 Prozent und transportieren über eine Förderhöhe von 830 Metern stündlich 530 Kubikmeter Wasser aus den Tiefen der ehemaligen Gruben. Um die dafür notwendige Leistung zu erbringen, ist jeder dieser Unterwasserpumpen mit einem speziellen wassergefüllten Hochspannungsunterwassermotor bestückt. Dieser erbringt Wirkungsgrade von 91,5 Prozent und eine Nennleistung von 1750 Kilowatt. Es handelt sich hierbei um vier-polige Motoren, da diese deutlich robuster sind als zwei-polige Exemplare. Bedingt durch die damit verbundene größere Langlebigkeit und den geringen Verschleiß, gewährleisten sie – für diesen Anwendungsfall insbesondere unerlässlich – eine signifikant höhere Betriebssicherheit.

Ergänzend dazu wurde für den Betrieb und die Überwachung der Pumpen über tausend Meter Kabel verlegt. Während ein dickes Fünf-Kilovolt-Kabel den Motor zuverlässig mit Strom versorgt, stellt ein Druckmesser sicher, dass jede Pumpe immer über den notwendigen Gegendruck zum Anlaufen verfügt. Darüber hinaus wird mithilfe von Sensoren aus Platin die Temperatur des Motors kontrolliert. Über Messschläuche in den Hüllrohren wird zudem die Gefahr durch Grubengas überwacht. Nimmt die Brunnenwasserhaltung ihren Betrieb auf, hebt zunächst eine Pumpe das Grubenwasser; bei Bedarf wird die zweite Pumpe zugeschaltet. Die dritte Pumpe steht als Reserve bereit. Durch dieses Gesamtkonzept ist die Technologie bestens dafür ausgerichtet, ihre Arbeit verlässlich, langfristig und nachhaltig aufzunehmen.